模锻件和自由锻件都是通过锻造工艺制造的金属工件,但它们在成形过程、设备应用、精度、生产效率、材料利用率以及适用范围等方面存在显著差异。

- 成形过程差异:

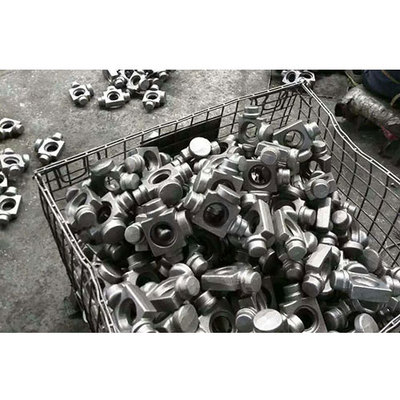

- 模锻件:利用预先设计好的模具,在压力机或锻锤作用下迫使金属材料充满模具型腔,形成特定形状的工件。模具限制了材料的流动方向,工件形状由模具精确控制。

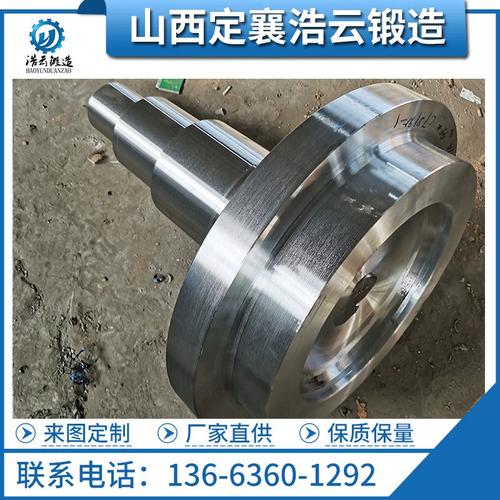

- 自由锻件:不依赖封闭模具,通过锻锤或压力机对金属坯料进行打击或压制,由操作工人根据经验控制工件的形状和尺寸。材料流动相对自由,成形过程灵活性较高。

- 设备与工具:

- 模锻通常需要专用的模锻设备(如模锻锤、热模锻压力机)和精密的模具,投资成本较高。

- 自由锻多使用简单的锻锤或液压机,工具通用性强,设备成本相对较低。

- 精度与表面质量:

- 模锻件尺寸精度高,表面质量好,一般无需大量后续机械加工,适合批量生产。

- 自由锻件尺寸精度较低,表面粗糙,通常需要较多的机械加工余量,适用于单件或小批量生产。

- 生产效率与成本:

- 模锻适合大规模生产,效率高,但模具设计和制造成本高,仅在大批量时经济性显著。

- 自由锻生产周期较长,效率低,但灵活性强,适用于试制、维修或小批量复杂件。

- 材料利用率:

- 模锻材料利用率高,因模具控制材料分布,飞边较少。

- 自由锻材料浪费较多,成形过程中多余材料需去除。

- 适用范围:

- 模锻广泛用于汽车、航空等领域,制造齿轮、连杆等形状复杂的零件。

- 自由锻适用于大型轴类、环类件,或对力学性能要求高但形状简单的工作。

模锻件在大批量、高精度需求中占优势,而自由锻件在灵活性、小批量及大型件制造中更具适用性。选择何种工艺需综合考虑生产规模、成本及工件要求。